Минимизация выбросов отходящих газов от дымовой трубы технологических печей нефтеперерабатывающего завода. Газ звук статья журнал

СНИЖЕНИЕ ШУМА ПРИ ЭКСПЛУАТАЦИИ ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЙ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

Аннотация. Определены основные причины возникновения вибрации и шума на газораспределительных станциях магистральных трубопроводов. Предложен универсальный гаситель пульсаций, возникающих при движении газа через регулирующие органы.

Ключевые слова: акустический шум, гаситель пульсации давления, газовая динамика, математическая модель, дросселирование, регулирующие органы, газопроводы, амплитуда пульсации, турбулентность, система трубопроводная, станция газораспределительная, регулятор давления, глушитель.

В Омском государственном техническом университете проводится разработка универсального гасителя пульсаций, возникающих при движении газа через регулирующие органы.

Развитие одной из крупнейших в мире энергетических компаний «Газпром» оказывает непосредственное влияние на технический прогресс во многих важных отраслях промышленности и сельского хозяйства. В связи с этим возникает необходимость дальнейшего расширения и модернизации систем газоснабжения, обеспечения их безопасной эксплуатации, улучшения экологической обстановки. Природные горючие газы являются экономичным и универсальным видом топлива и сырья, поскольку их использование уменьшает загрязнение атмосферы продуктами сгорания по сравнению с твердыми и жидкими видами топлива. Для подачи промышленным предприятиям и населенным пунктам природного газа с определенным давлением, степенью очистки и одоризации на магистральных газопроводах действуют газораспределительные станции (ГРС).

Результаты аттестации рабочих мест по условиям труда показывают, что самым неблагоприятным производственным фактором, воздействующим на персонал газотранспортных предприятий, является высокий уровень шума в зонах обслуживания технологического оборудования [1]. Согласно исследованиям, 81 % работников этих предприятий работают в условиях повышенного шума.

Основными причинами возникновения вибрации и шума в этом случае являются турбулентность и вихревой характер течения газа в трубопроводах, регуляторах давления и клапанах.

Шум - это беспорядочные колебания различной физической природы, отличающиеся сложностью временной и спектральной структуры. Звук создаётся флуктуацией волн давления, источником которого является поток рабочей среды через регулирующий клапан. Конкретные источники шума являются либо механизмами, либо конструкциями, использующими в своей работе какую-либо рабочую среду. В подобных конструкциях применяются потоки гидродинамической (жидкость) или аэродинамической (газ или пар) природы. Упомянутые выше волны давления характеризуются амплитудой (громкостью) и частотой. Первая измеряется в децибелах (дБ) - логарифмическом выражении относительного уровня мощности звука. Поскольку единицы измерения имеют логарифмическую природу, то увеличение амплитуды на 3 дБ на практике означает удвоение уровня мощности звука. Частота измеряется в герцах (Гц) - другими словами, в циклах давления в секунду. Уровни промышленного шума зачастую выражаются в форме, учитывающей чувствительность человека к частоте. Эта методика называется «стандартной частотной коррекцией А ». Единицами измерения в этом случае являются скорректированные по А децибелы (дБА).

Турбулентность рабочей среды наблюдается в различных зонах. Две из этих зон находятся в корпусе регулирующего клапана. Первой из них является область дросселирования, где относительное давление рабочей среды невелико, а скорость её движения, напротив, высока. Высокий уровень турбулентности в этой зоне порождён струями, формирующимися в затворе регулирующего клапана. Второй зоной является область между затвором и стенкой корпуса клапана, где к появлению турбулентности приводит высокая скорость набегания рабочей среды. Оба описанных источника шумов называются затворными или клапанными источниками.

Ещё одной зоной возникновения турбулентности является зона ниже по направлению потока от затвора клапана. В этом месте турбулентность в выпускном отверстии клапана, вызванная скоростью течения среды, и нисходящий трубопровод выступают в роли дополнительного независимого источника шума. Таким образом, в каждой установке могут присутствовать два независимых источника шумов. Дросселирование регулирующего клапана наглядно представлено на рисунке 1.

Рисунок 1. Дросселирование регулирующего клапана

По мере продвижения среды по нисходящему трубопроводу турбулентность снижается. Однако акустическое поле при этом сохраняется. В зависимости от диаметра трубы, материала, из которого она изготовлена, и толщины стенок, шум на некоторых частотах проходит сквозь стенку трубы (этот процесс называется прохождением звука) и формирует звуковые волны, слышимые людьми.

Источники шума можно разделить на два типа - точечные и линейные. Шум из точечного источника распространяется в форме круга с центром непосредственно в источнике. Уровень звукового давления в этом случае уменьшается на 6 дБА при каждом удвоении расстояния от источника. Примером точечных источников могут служить вентиляционный вывод в атмосферу или газовый факел. Шум из линейного источника распространяется в форме цилиндра с центром непосредственно в источнике. Уровень звукового давления в этом случае уменьшается на 3 дБА при каждом удвоении расстояния от источника. Примером линейного источника может служить трубопровод.

Потенциальная возможность шумовых повреждений и вибрации зависит от следующих факторов:

Падение давления и его коэффициент – чем сильнее падение давления и чем выше коэффициент этого падения, тем больше становится потенциальная возможность появления шума.

Геометрическая форма клапана/затвора – изогнутые траектории потока могут создавать турбулентность и шум, которые могут повредить затвор и корпус регулирующего клапана, а также трубопровод. Дополнительными факторами, влияющими на возможность появления шума, являются размер траектории потока рабочей среды, её форма и расположение.

Площадь выпускного отверстия клапана – высокая скорость протекания жидкости через регулирующий клапан или трубопровод при значении числа Маха, равном 0,3 или более, может создавать повышенную турбулентность и шум. Поэтому площадь выпускного отверстия клапана необходимо учитывать для точного прогнозирования уровня шумов.

Расход – высокий уровень расхода увеличивает потенциальные шансы возникновения повышенной турбулентности и шума.

Продолжительность воздействия – чем дольше определённая зона подвергается воздействию вибрации, тем больше вероятность возникновения повреждений.

Внешние по отношению к регулирующему клапану факторы также могут повлиять на общий уровень шума предприятия. Среди них:

Траектория потока – измерительные диафрагмы, колена, манифольды и другое оборудование могут препятствовать потоку или блокировать его. Эти изменения генерируют флуктуации акустического давления, которые могут повлиять на интенсивность шума.

Комбинированные источники шумов – сумма шумов от двух однородных источников, расположенных неподалёку друг от друга, может быть на 3 дБ громче, чем шум наиболее сильного из двух исходных источников.

Материал, толщина и диаметр – чем толще стенки трубопровода и чем больше его диаметр, тем меньше будет проходить сквозь стенки трубы шума, способного создавать звуковые волны, слышимые людьми.

Основной принцип стратегии подавления шумов аэродинамической природы состоит в разбиении потока на множество более мелких параллельных потоков. Это не только уменьшает силу источника шума, но и сдвигает частоты в более высокий диапазон, который не является проблемным. Эта методика и подобные ей называются уменьшением шума в источнике. Стандартные методики уменьшения шума в источнике включают затворы регулирующих клапанов с подавлением шумов, линейные диффузоры и вентиляционные диффузоры, сводящие к минимуму величину турбулентности. Формы поточных каналов подобраны таким образом, чтобы снизить турбулентность, и, как следствие, свести к минимуму шумы ударного характера, а также сдвинуть пограничные слои турбулентности в сторону от жёстких препятствий (к примеру, стенок трубопровода), дабы уменьшить величину шумов этой природы. Многоступенчатое снижение давления, используемое в сочетании с принципами звукотехники, позволяет контролировать размер струй, их формирование и взаимодействие, а также управлять расширением рабочей среды.

Обследование шумовых характеристик на территории залов редуцирования ГРС показало, что наибольшая интенсивность звука наблюдается в районе установки редукторов давления газа. Шум регуляторов обусловлен срабатыванием сверхкритического перепада давления на регулирующем органе с 5 - 6 до 0,6 - 1,5 МПа, т.е. источником шума является процесс дросселирования газа. Пульсации давления, которые создаются в процессе дросселирования, вызывают вибрации элементов конструкции регуляторов и присоединенных трубопроводов, которые и создают акустический шум в окружающей среде на уровне 105 - 110 дБ.

Защиту обслуживающего персонала от воздействия шума на предприятиях транспорта газа обычно осуществляют следующими способами:

- удалением источника шума на расстояние, при котором уровень звукового давления не превышает допустимых норм;

- изоляцией источника вибраций и шума;

- применением специальных диффузоров и глушителей.

Вибрации и шумы при движении газа через регулирующие органы при больших перепадах давлений снижаются следующими способами:

- изменением режимных (эксплуатационных) параметров работы регулирующих органов;

- выбором соответствующего типа и геометрических характеристик дроссельной и проточной частей регулирующих органов, обеспечивающих уменьшение турбулизации потока в заданных пределах изменения расхода и давления среды;

- многоступенчатым дросселированием потока среды, при котором общий перепад давлений распределяется между отдельными дроссельными элементами.

На рисунке 2 представлен расчет акустических характеристик источника шума.

Рисунок 2. Расчет акустических характеристик источника шума

Возможность уменьшить шум дает ступенчатое снижение давления с помощью многоступенчатого аксиального конуса. Здесь особенно эффективны и недороги делители потока, сокращающие свободный поток среды и ускоряющие импульсное выравнивание в зоне смешивания. К средствам снижения шума регулятора относятся: глушители, звукоизолирующие кожухи, облицованные звукопоглощающим материалом трубопроводы и др. Шумоглушитель выравнивает скорости потока по сечению, разрушает вихревое течение, за счет сопротивления при протекании через него рабочей среды уменьшается перепад давления на клапане. В результате снижаются пульсации давления и уровень шума в окружающей среде.

На основе анализа конструкций гасителей пульсации давления [2] предложена конструкция для гашения пульсаций давления в линиях редуцирования газа в разрезе, показанная на рисунке 3.

Рисунок 3. Конструкция для гашения пульсаций давления в линиях редуцирования газа в разрезе, где 1 – входной фланец; 2 – переход; 3 – корпус;4 – выходной фланец; 5,6,7 – перфорированные диски; 8,9,10 линейный диффузор; А,В – шумоизоляция фирмы «К-Флекс»

Шумоглушитель состоит из перфорированного линейного диффузора 9 с гильзой для направления потока газа 14, входного 1 и выходного 4 фланцев, перехода 2 и корпуса 3 с установленными в нем пакетом шайб 5, 6,7 с дросселирующими отверстиями. Для уменьшения уровня пульсаций давления, вызванного вихреобразованием, в дросселирующих отверстиях на входе выполнены конфузоры с углом при их вершине α=40 - 80°, а на выходе диффузоры с углом при их вершине β=6 - 30°, при этом дросселирующие отверстия распределены по радиусу шайб так, что их пропускная площадь формирует профиль скоростей в сечении трубопровода, приближенный к профилю скоростей установившегося стационарного течения среды. В шайбе 6 с дросселирующими отверстиями изготовлен паз для крепления гильзы линейного диффузора и закрытия звукопоглощающего материала, фиксируется на шпильке 10 гайкой 11. Шайба 7 устанавливается в паз выходного фланца 4 и фиксируется на шпильке 10 гайкой 12. Для герметичного соединения между фланцами установлены прокладки, например, паронитовые. Входной фланец 1 крепится к корпусу регулятора давления при помощи стандартных винтов, выходной фланец 4 крепится с помощью стандартных шпилек, шайб и гаек ответному фланцу. Собранное устройство монтируют в систему газопровода после регулятора давления. Технический результат – уменьшение уровня пульсаций давления на участке газопровода, расположенном за гасителем, снижение вибрации поверхности газопровода и шума в окружающей среде.

Разработанное устройство работает следующим образом. Газ (воздух) с пульсирующим давлением после регулятора поступает во входной патрубок линейного диффузора, где поток газа разбивается на мелкие потоки, проходя через отверстия диаметром 4 мм. Скорость потока газа при прохождении через перфорированный линейный диффузор равномерно распределяется, тем самым, уменьшив скорость потока газа. Линейный диффузор предотвращает возникновение резонансных режимов работы регулятора. Далее газ поступает на пакет шайб с дросселирующими отверстиями 3 мм. Пакет шайб с дросселирующими отверстиями снижает пульсации давления газа за счет прохождения его через дросселирующие отверстия в шайбах, которые смещены друг относительно друга в окружном направлении. Смещение отверстий предотвращает сквозное прохождение газа и способствует сглаживанию пульсаций давления в полостях между шайбами. Установка в корпусе устройства для гашения пульсаций давления пакета шайб позволяет равномерно распределить весь перепад давления на устройстве.

Диаметр и количество дросселирующих отверстий на каждой шайбе рассчитываются по формуле (1) Сен-Венана-Венцеля для определения массового расхода потока:

где F - суммарная площадь отверстий в шайбе; μ - коэффициент расхода; k - показатель адиабаты;

P1 - входное давление;

ρ1 - плотность газа на входе;

β - коэффициент отношения давления до шайбы к давлению после.

Выбор диаметра и количества отверстий в дроссельных шайбах проводится таким образом, чтобы скорость газа в отверстиях, с одной стороны, были меньше скорости звука, а с другой стороны, плавно снижалась до минимально возможного уровня, определяемого сечением выходного трубопровода. Диаметр отверстий должен быть как можно меньший в целях более эффективного дробления потока.

После прохождения конструкции поток газа с низкими пульсациями давления и равномерно распределенной скоростью поступает в выходной газопровод. За счет снижения пульсаций и распределения скорости потока уменьшается вибрация стенки газопровода и снижается шум в окружающей среде. Наблюдается также снижение уровня акустической мощности при дальнейшем уменьшении площади проходного сечения. Однако при этом происходит нарушение нормальной работы системы и снижается расход газа.

Регулировать уровень шума в трубопроводах можно не только с помощью различных конструкций и механизмов, но и применяя пористые материалы с поверхностями различной конфигурации. В зависимости от состава, толщины, вида пор, акустические материалы работают по-разному на различных частотах. Наиболее интересными акустическими характеристиками обладают материалы с открытыми порами.

Продукция для шумоизоляции в зависимости от типа материала делится на несколько категорий: звукопоглощающие материалы, звукоизолирующие материалы и комбинированные. К звукоизолирующим обычно относят плотные материалы, способные отражать звук. К звукопоглощающим относят материалы, способные поглотить шум, не дать ему отразиться от преграды. Звукопоглощающие материалы имеют волокнистое, зернистое или ячеистое строение.

Характеристика поглощения звука оценивается коэффициентом звукопоглощения. Коэффициент звукопоглощения отражает отношение количества поглощенной энергии к энергии падающей α =Епогл/Епад. Коэффициент звукопоглощения меняется в пределах от 0 до 1. С точки зрения звукопоглощения материалы можно разделить на три категории. При значении α ≥ 0,8 считается, что звукопоглощение хорошее (1 класс). Это означает, что более 80% звуковой энергии будет поглощено. При значениях α от 0,4 до 0,8 среднее звукопоглощение (2 класс). Если значение α ≤0,4 материал обладает слабым звукопоглощением (3 класс). При нулевом значении коэффициента звукопоглощения звук полностью отражается, при полном звукопоглощении коэффициент равен единице.

В настоящее время на рынке представлены материалы для звукопоглощения таких марок, как К-Флекс, Роквул, Энергофлекс, Изовер, УРСА, Кнауф и другие. Для разработанной конструкции универсального гасителя пульсаций предложено использовать материалы производителя К-Флекс, т.к. они имеются в реестре «ГАЗПРОМА». Согласно акустическим характеристикам, полученным по результатам лабораторных исследований, материалы K-FONIK производителя К-Флекс решают вопросы по борьбе с шумом в частотном диапазоне 100-5000 Гц. В каталоге [4] приведены данные по коэффициенту звукопоглощения α (безразмерная величина), материалов К-Флекс K-FONIK в частотном диапазоне 100-5000 Гц. Взвешенный коэффициент звукопоглощения αw вычисляется путем сравнения значений с эталонной кривой в соответствии на частоте 500 Гц. В качестве звукопоглотителя для разработанной конструкции в пространство между корпусом и гильзой линейного диффузора можно установить звукоизоляционный материал. Наиболее подходящими из них являются K-FONIK OPEN CELLS либо K-FLEX K-FONIK FIBER-R.

Для получения лучших показателей по снижению шума можно дополнительно установить снаружи гасителя пульсаций и на выходной трубопровод нитки редуцирования комбинированный материал, состоящий из высокоплотного вязкоупругого, эластичного материала GK и вспененного слоя ST различных толщин. Производителем данных материалов также является компания К-Флекс.

Список литературы:

- Заяц Б.С. Снижение шума на газораспределительных станциях магистральных газопроводов. Заяц Б.С., Заяц И.Б., Яговкин И.Г. Вектор науки Тольятинского государственного университета, №3 (25), 2013, стр. 181-184

- Регулирующие клапаны для технологических процессов. [Электронный ресурс]. – Режим доступа: http://www.samsontula.ru/pdf/k12ru_www.pdf

- Шумоизоляция промышленных труб. [Электронный ресурс]. – Режим доступа: http://k-fonik.ru/gotovye-resheniya/shumoizolyaciya-promyshlennyh-trub

sibac.info

Исследования влияния производственного шума на слуховой анализатор работников объединения «Махсустранс»

Библиографическое описание:

Ташпулатова М. Н., Самигова Н. Р. Исследования влияния производственного шума на слуховой анализатор работников объединения «Махсустранс» // Молодой ученый. 2016. №8.6. С. 20-22. URL https://moluch.ru/archive/112/28611/ (дата обращения: 26.06.2018).

The analysis of the obtained data has shown that at the end of a shift at press operators of association "Makhsustrans" develops production exhaustion which degree of expressiveness is caused by production noise.

Keywords: work physiology, the working, physiological methods of research, an audiometriya, a hronorefleksometriya, the acoustic analyzer, production exhaustion.

В современных условиях производства с интенсивным ростом автоматизации и механизации создаются предпосылки к повышению уровня производственного шума и расширению диапазона его спектрального состава. Бурное развитие промышленности и введение в строй новых объектов ведет к постоянному увеличению контингента лиц, подвергающихся воздействию интенсивного производственного шума, который отрицательно действует на весь организм, вызывая нарушение многих его функций [3, 4, 5]. Особенно неблагоприятно интенсивный шум влияет на орган слуха. Профессиональная тугоухость, развившаяся как следствие хронического воздействия интенсивного производственного шума, нередко является причиной ограничения трудоспособности и даже инвалидности рабочих [1, 2, 6]. Поэтому целью нашего исследования явилось изучение влияния производственного шума на функциональное состояние слухового анализатора работников объединения «Махсустранс».

Материалы и методы исследования

Исследование слуха производится с целью определения состояния функции слухового анализатора, оценки степени снижения слуха и дифференциальной диагностики поражений различных отделов слухового анализатора. Для проведения физиологических исследований были отобраны прессовщики мусороперерабатывающей станции, условия труда которых сопровождаются повышенным уровнем производственного шума. Наблюдения проводились в динамике рабочего дня (в начале работы, перед перерывом и к концу работы). Было изучено функциональное состояние слухового анализатора у рабочих путем определения латентного периода слухомоторной реакции (СМР) методом хронорефлексометрии и порогов слышимости (ПС) методом тональной аудиометрии.

Результаты и обсуждение

Для более полного описания влияния условий и характера труда на ЦНС организма работающих, была проведена хронорефлексометрия с определением скрытого времени на слуховой раздражитель. Исследование СМР у рабочих-прессовщиков в первой половине рабочей смены показало, что под воздействием производственного шума происходила адаптация слухового анализатора, вследствие чего снижалось время скрытой реакции на звук, а концу работы из-за утомления организма и слухового анализатора рабочих время ответной реакции удлинялось. Так, время СМР прессовщиков достоверно увеличивалось на 27% от исходного уровня (рис. 1).

Рис.1. Изменение слухомоторной реакции слухового анализатора у прессовщиков

При проведении аудиометрии, полученные нами данные показали, что до работы величины ПС у прессовщиков находились в пределах 15-36 дБ на разных частотах звука. Так, после 4-х часов работы возрастал в 1,3-1,5 раза на средних и в 2-3 раза на высоких частотах, достигая к концу работы 50 дБ. При этом к началу следующего рабочего ПС восстанавливался, что указывало на функциональный характер отмеченных изменений и может быть охарактеризовано как утомление слухового анализатора.

Рис.2. Изменение порогов слышимости у прессовщиков

Вывод

Анализ полученных данных показал, что в конце рабочей смены у прессовщиков объединения «Махсустранс» развивается производственное утомление, степень выраженности которого обусловлена повышенным уровнем производственного шума.

Литература:- Балунов В.Д., Барсуков А.Ф., Артамонов В.Г. Клинико-функциональная оценка состояния здоровья работающих в условиях воздействия инфразвука, шума и вибрации // Медицина труда и промышленная экология. – 1998. – № 5. – С. 22-25.

- Махмудова Ш.К., Таджиев Н.Т., Искандарова М.С., Саттаров В.Я. К вопросу о заболеваемости профессиональной патологии и пути ее снижения // Актуальные проблемы гигиены, токсикологии, эпидемиологии и инфекционных заболеваний в Республике Узбекистан. Материалы VII съезда гигиенистов, санитарных врачей, эпидемиологов и инфекционистов. – Ташкент, 2000. – С. 50.

- Мучкаев А.А., Воробьева О.В. Проблемы нормирования и определения шумо- и вибробезопасности условий труда // Сборник тезисов научно-практической конференции. – Зарафшан, 2002. – С.53-54.

- Русаков Н.В., Рахманин Ю.А. Отходы, окружающая среда, человек. – М.: Медицина. –2004. – С. 231.

- Салиходжаев С.С. Функциональные изменения, происходящие в процессе трудовой деятельности //Гигиена. –Ташкент, 1992. –С.218-223.

- Цанева Л.Г., Балычев Ю. Оценка влияния шума на функциональное состояние организма человека // Гигиена и санитария. – 1999. – №4. – С. 18-21.

Основные термины (генерируются автоматически): слуховой анализатор, производственный шум, конец работы, интенсивный производственный шум, повышенный уровень, прессовщик, рабочая смена, функциональное состояние.

Похожие статьи

Гигиеническая оценка производственного шума на рабочих...

Основные термины (генерируются автоматически): фарфоровое производство, рабочий, производственный шум, место, звуковое давление, интенсивность

Исследования влияния производственного шума на слуховой анализатор работников объединения «Махсустранс».

Изучение динамики изменений в функциональном состоянии...

мебельное производство, пульсовое давление, сердечно-сосудистая система, рабочая смена, рабочий, конец работы, функциональное состояние, минимальное артериальное давление, динамическое давление...

Влияние шума и инфразвуков на организм человека

Очень высок уровень и промышленных шумов. На многих работах и шумных

Шумы вызывают функциональные расстройства сердечно-сосудистой системы [6,8].

Ультразвуки, занимающие заметное место в гамме производственных шумов, также опасны.

Изучение умственной работоспособности офисных работников...

При изучении функционального состояния ЦНС и анализаторов (зрительного, слухового) использовался

Однако, большая часть информации поступает через зрительный и слуховой анализаторы.

К концу рабочей смены ЗМР также достоверно увеличивалась 21–25 %.

Гигиеническая оценка шумо-вибрационного фактора на основных...

Общий уровень производственного шума на основных рабочих местах мебельного производства (Мm), дБА.

Следующий вредный производственный фактор — вибрация образуется при работе фрезерных и циркулярных станков.

Изучение физиологических изменений в организме рабочих...

рабочий день, конец работы, функциональное состояние, двигательный анализатор, производственное утомление, трудовая деятельность.

Вопросы гигиены труда на производстве по переработке...

Производственный шум постоянный, широкополосный, уровень 86–93 дБА, максимум на частотах 800–1200 Гц.

Интенсивность шума при работе перемоточных, кокономотальных машинах автоматов достигает до 90 дБА.

Изучение характера и степени влияния трудовой деятельности на...

Комплексное воздействие факторов трудового процесса обуславливает изменения функционального состояния организма

Основные термины (генерируются автоматически): рабочий день, теплый период, рабочая смена, трудовая деятельность, конец работы...

moluch.ru

Газовое топливо для автомобилей — мифы и реальность — журнал За рулем

К традиционному моторному топливу сегодня очень много вопросов. Бензин и дизель дорожают, экологические ограничения и требования ужесточаются, что ведет к удорожанию автомобилей, а качество воздуха в городах все ухудшается.

Последние 20 лет вся автомобильная промышленность находится в поиске альтернативы: гибридной, электрической, водородной и даже водяной. Автомобильное топливо на базе природного газа — одна из самых очевидных альтернатив, которую активно внедряют страны, имеющие собственные запасы газа. В России сегодня новый виток интереса к газомоторному топливу. Активно строится инфраструктура, автопроизводители готовят и запускают новые модели, созданные для использования газа, а «Газпром» запустил новый бренд автомобильного топлива EcoGas. Есть четыре основных мифа, которые ходят вокруг газомоторного топлива. Силами специалистов, попробуем разобраться, где правда.

Миф первый: экономия при работе на EcoGas условная — она не перекрывает стоимость оборудования.

Финансовая выгода — первый и главный аргумент за EcoGas. Запасов этого автомобильного топлива хватит нам на пару столетий вперед и его цена стабильна. На заправке EcoGas сегодня стоит от 13 до 15 рублей за кубометр, а 1 кубометр газа равнозначен 1 литру бензина. Значит, стоимость каждого километра для автомобилиста ниже в 2–3 раза.Переоборудование легкового автомобиля на природный газ сегодня обходится в сумму от 60 до 90 тысяч рублей. За эти деньги вы получаете современное оборудование последнего поколения, безопасные легкие композитные емкости и полное сопровождение по регистрации оборудования в органах ГИБДД. Нетрудно посчитать, что при пробеге 20 тысяч км в год установка окупится уже на второй год эксплуатации автомобиля.

Миф второй: экономия на топливе съедается дополнительными затратами на ремонт и содержание двигателей, так как газ наносит ущерб его состоянию.

EcoGas — один из самых чистых видов автомобильного топлива. Топливо добывается из недр и поставляется на заправочные комплексы по трубопроводам. Октановое число природного газа — от 105 до 110 единиц. Сам миф во многом связан с опытом использования газа еще на старой карбюраторной технике, когда при переходе с газа на бензин и обратно никак не регулировалась система зажигания, что могло приводить к множеству проблем. Кроме того, на руку этому мифу сыграла большая распространенность автомобилей на производной от нефти пропан-бутановой смеси: на качественные характеристики этого топлива влияет сезонность, хорошая фильтрация и производитель. Качество же природного газа EcoGas не зависит от времени года, а сам газ не содержит твердых частиц или примесей.

Миф третий: природный газ опасен, так как находится под давлением.

Этот миф, конечно же, сформировало само отношение к бытовому газу, к которому нас с детства учат относиться с опаской и особым вниманием. Тем не менее EcoGas — один из самых безопасных видов топлива. По своему классу он безопаснее того же бензина, и вот почему. Природный газ легче воздуха, улетучивается и не скапливается в полостях при утечке — он не создает опасной смеси с воздухом. Кроме того, современные емкости для хранения EcoGas, которые устанавливают в автомобиль, сделаны из композитных материалов. В случае экстренного воздействия, например, при серьезной аварии, емкость не разрывается с хлопком, а расползается по волокнам, постепенно снижая давление в емкости.

Миф четвертый: при использовании газа автомобиль теряет мощность.

Отчасти мы уже сказали, в чем причина появления этого мифа и как его опровергает современный автомобиль. Если у вас инжекторный двигатель — он при правильной настройке не потеряет, а в ряде случаев приобретет в мощности. Это возможно благодаря высокому октановому числу EcoGas в 110 единиц — фактически, как у гоночного топлива.

Мощность автомобиля на природном газе несколько раз доказывала команда «КАМАЗ-мастер» на ралли-марафонах «Африка Эко Рейс», где занимала почетные призовые места. В именитой гоночной команде есть автомобиль, который работает на газодизельном цикле. А в апреле 2017 года в Крыму прошел ралли-рейд «БАХА КРЫМ», где второе место заняла NIVA 4x4 CNG, работавшая на EcoGas.

При использовании EcoGas бонусом автолюбитель получает снижение шума — при правильной настройке уровень создаваемого двигателем шума снижается на 3–8 дБ, а сам двигатель начинает работать мягче. Кроме того, машина в двухтопливном исполнении приобретает второй источник топлива, а значит ехать без заправки можно гораздо дольше.

В целом, все эти мифы опровергают сами мировые автопроизводители — практически у всех известных марок есть заводские модели на природном газе. Можно купить новую экологичную AUDI A5 G-Tron с 170-сильным турбомотором объемом 2,0 л., Volkswagen Polo или SEAT Ibiza. Российский автопром не отстает и предлагает газовый УАЗ Патриот и знакомые всем Ladа Largus и Lada 4x4. В июле с конвейера должна сойти долгожданная двухтопливная Lada Vesta CNG.

www.zr.ru

Минимизация выбросов отходящих газов от дымовой трубы технологических печей нефтеперерабатывающего завода

Библиографическое описание:

Васина М. В., Костюк В. Ю. Минимизация выбросов отходящих газов от дымовой трубы технологических печей нефтеперерабатывающего завода // Молодой ученый. 2016. №12. С. 552-555. URL https://moluch.ru/archive/116/31703/ (дата обращения: 26.06.2018).

Чистый воздух — один из важнейших показателей качества окружающей среды, влияющий на здоровье человека, состояние зеленых насаждений, архитектурных сооружений, памятников. Неоспоримыми источниками загрязнения окружающей среды являются нефтеперерабатывающие заводы, которые выбрасывают в атмосферу свыше 1050 тыс. т загрязняющих веществ, при этом доля улова на фильтрах составляет только 47,5 %. Процессы сгорания топлива в трубчатых печах зачастую приводит к резкому увеличению содержания оксидов серы, азота, углерода в атмосфере. Это и обуславливает необходимость модернизации технологических печей.

Целью работы является рассмотреть способы минимизации выбросов отходящих газов технологических печей. В работе рассмотрена работа трубных печей на производстве ароматических углеводородов и вторичной переработки нефтепродуктов (КПА) нефтеперерабатывающего завода (НПЗ).

Производственный контроль за соблюдением нормативов ПДВ на дымовой трубе блока «А» КПА осуществляется один раз в квартал газоанализатором. Согласно данным мониторинга и производственного контроля от дымовой трубы блока «А» технологических печей производства ароматических углеводородов НПЗ (табл. 1) основными загрязнителями атмосферы являются диоксид серы, диоксид азота, оксид азота.

Таблица 1

Выбросы вредных веществ от дымовой трубы блока «А» КПА НПЗ по результатам производственного контроля

| Наименование ЗВ | Выбросы ЗВ | |

| г/с | т/г | |

| Диоксид азота | 12,92 | 364,79 |

| Оксид азота | 2,1 | 59,28 |

| Диоксид серы | 30,33 | 855,74 |

| Оксид углерода | 7,43 | 218,6 |

| Предельные углеводороды | 0,0322 | 1,254 |

| Мазутная зола | 0,0002 | 0,007 |

| Бенз(а)пирен | 0,000006 | 0,00017 |

Для снижения вредных выбросов в атмосферу необходимо внедрение безотходных и малоотходных производств и технологических процессов, повышение экологической безопасности действующих технологических установок.

Повышение экологичности работы печей может быть достигнуто за счет комплексного подхода, который заключается в организации экономичного топочного процесса и подавлении образования вредных веществ непосредственно в топочном объеме печей [1]:

‒ перевод горелок на работу с оптимальным избытком воздуха;

‒ автоматический контроль процесса горения;

‒ утилизация отходящих газов;

‒ использование методов ступенчатого сжигания топлива;

‒ рециркуляция дымовых газов;

‒ внедрение малотоксичных горелок;

‒ впрыск пара в ядро факела.

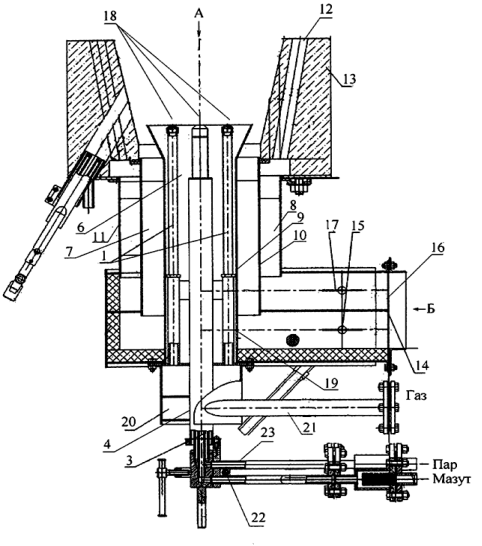

Одним из способов снижения выбросов от технологических печей является перевод горелок на горелочные устройства с улучшенной системой распределения воздуха, уменьшением внутреннего сопротивления горелки и усовершенствованном многосекционном воздушном шибером. Рассматриваемое в работе горелочное устройство, представленное на рис.1, является новейшей разработкой ЗАО «НПЦЭО», в которой удалось в 1,5 раза уменьшить габаритные размеры, а также значительно снизить уровень шума при работе горелки. Горелка дольше сохраняет свой первоначальный вид за счет изготовления отдельных элементов из нержавеющей стали и отсутствия трущихся поверхностей.

Уровень NOx в продуктах сгорания горелок типа ГКВД составляет 80 мг/м³ при α=1,0 или «Ультра низкие NOx» до 50 мг/м³ при α=1,0.

Система подачи воздуха позволяет подавать воздух постепенно: по центральному каналу осуществляется подача первой части первичного воздуха на горение в зону выходных отверстий стволов для подачи газа и мазута, по среднему каналу осуществляется подача второй части первичного воздуха на горение в среднюю зону факела. Это приводит к тому, что процесс горения начинается в условиях недостатка воздуха с образованием сажистых частиц, обладающих хорошей излучательной способностью. Большее количество передачи тепла в камеру радиации осуществляется излучением, и, таким образом, не происходит перегрузка камеры конвекции [2].

Подача вторичного воздуха на горение осуществляется по периферийному каналу в верхнюю зону факела через отверстия в горелочном камне.

Такая система подачи воздуха на горение обеспечивает постепенный (дифференцированный) подвод воздуха на горение и, следовательно, снижение температуры факела, как на холодном, так и на горячем дутьевом воздухе, что обеспечивает уменьшение образования окислов азота [3].

Рис. 1. Горелочное устройство ГКВД (продольный разрез), состоящее из следующих элементов: 1- газовые стволы; 2 — выходные отверстия для подачи газа; 3 — форсунка; 4 — центровочная труба; 6 — центральный канал; 7 — средний канал; 8 — периферийный канал; 9 — внутренняя обечайка; 10 — средняя обечайка; 11 — наружная обечайка; 12 — цилиндрические отверстия; 13 — горелочный камень; 14, 16 — воздуховод; 15,17 — регулятор подачи воздуха; 18 — зона выходных отверстий 2;19 — окна; 20 — газовая камера;21 — газопроводящий патрубок; 22 — жиклер; 23 — эмульсатор.

Подача воздуха на горение в рассматриваемом устройстве осуществляется следующим образом.

Подача первой части первичного воздуха на горение из воздуховода 14 через центральный канал 6 в зону 18 выходных отверстий 2 для подачи газа осуществляется через окна 19 (всего 6 окон), выполненные в нижней части внутренней обечайки 9. Подача второй части первичного воздуха на горение из воздуховода 14 через средний канал 7 в среднюю зону факела осуществляется через зазор, образованный внутренней и средней обечайками. Подача вторичного воздуха на горение из воздуховода 16 через периферийный канал 8, соединенный с цилиндрическими отверстиями 12 в горелочном камне 13 в верхнюю зону факела, осуществляется через зазор, образованный средней и наружной обечайками.

При сжигании газового топлива его подача в газовую камеру 20 осуществляется через газопроводящий патрубок 21. Далее, газ через отверстия 2 в газовых стволах 1 истекает в объем печной амбразуры горелочного камня 13, где смешивается с первичным воздухом.

Из внутренней трубы мазут через отверстия 22 жиклера поступает на внутренние стенки эмульсатора 23, куда через три тангенциальных отверстия входит пар. Паровые струи, выходя со скоростью 120–200 м/с, образуют вихрь, дробят мазутную пленку с образованием парожидкостной эмульсии, которая, истекая из отверстий 5, распыляется, смешивается с первичным воздухом, воспламеняется и сгорает в огнеупорной амбразуре горелочного камня 13.

Для оценки экологического эффекта замены горелочного устройства, в работе приведены результаты расчетов максимально разовых и валовых выбросов загрязняющих веществ в атмосферу от технологических печей КПА НПЗ. Расчеты проводили согласно методике расчётавредных выбросов в атмосферуиз нефтехимического оборудования(РМ — 62–91–90). Результаты расчетов выбросов загрязняющих веществ от дымовой трубы КПА НПЗ до и после перевода существующих горелок на новые горелки в исполнении «Ультра низкое NOx» типа ГКВДпредставлены в таблице 2.

Таблица 2

Результаты расчета вредных веществ от дымовой трубы блока «А» КПА НПЗ до ипосле модернизации

| Наименование ЗВ | Выбросы ЗВ до модернизации | Выбросы ЗВ после модернизации | ||

| г/с | т/год | г/с | т/год | |

| Серы диоксид | 18,76 | 551,12 | 9,42 | 276,65 |

| Метан | 0,41 | 12,12 | 0,41 | 12,12 |

| Азота диоксид | 12,73 | 373,96 | 2,19 | 64,48 |

| Азота оксид | 2,49 | 73,09 | 0,43 | 12,60 |

| Углерода оксид | 4,13 | 121,21 | 4,13 | 121,21 |

| Мазутная зола (в пересчете на ванадий) | 0,04 | 1,12 | 0,04 | 1,12 |

Как видно из таблицы, после модернизации существующих горелок технологических печей выбросы диоксида серы сократятся в 2 раза, оксидов азота — в 6 раз. Наглядно результаты расчетов выбросов загрязняющих веществ до и после перевода существующих горелочных устройств на горелки типа ГКВД показаны на рисунке 2.

Рис. 2. Количество загрязняющих веществ в отходящих газах трубчатых печей КПА НПЗ до и после замены горелок технологических печей

Совершенствование технологических процессов и оборудования является важным фактором повышения уровня промышленной и экологической безопасности производств. Оптимизация режимов, увеличение КПД установок, снижение потребления топливно-энергетических ресурсов и воды в конечном итоге снижают экологическую напряженность и предотвращают аварийную ситуацию.

Литература:- Катин В. Д., Кравченко Е. А., Пайметов Н. Г. Нормирование и сокращение вредных выбросов в атмосферу нефтеперерабатывающих предприятий// Журнал «Наука и природа Дальнего Востока. Хабаровск. Вып.2, 2006. С. 107–113.

- Шарихин В. В., Печников А. С. Газовая горелка, обеспечивающая снижение окислов азота в дымовых газах. // НТИС: Нефтепереработка и нефтехимия. М.: ЦНИИТЭ нефтехим, 2003, № 4. — С. 27–29.

- http://www.npceo.ru/ryad_gkvd.htm

Основные термины (генерируются автоматически): первичный воздух, производственный контроль, подача газа, периферийный канал, вещество, отверстие, оксид азота, горение, выброс, центральный канал.

moluch.ru

«ЗЕЛЁНЫЙ» САМОЛЁТ | Наука и жизнь

Понятие сильного шума у большинства людей ассоциируется с рёвом взлетающего самолёта, а когда речь заходит о загрязнении воздуха выхлопными газами, наряду с автомобилями перед мысленным взором возникает всё тот же самолёт, оставляющий за собой шлейф гари при заходе на посадку. Защитники окружающей среды и жители городских районов и посёлков, расположенных поблизости от аэропортов, во всех странах на протяжении многих лет требовали снижения вредных воздействий авиационной техники. В результате законодательство, регулирующее деятельность гражданской авиации, пополнилось положениями, которые поставили жёсткие нормы на шум и выбросы самолётов. О том, как авиастроителям удаётся создавать машины, отвечающие всё более ужесточающимся требованиям экологов и акустиков, рассказывает эта статья.Шум, создаваемый деталями двигателя, снижают с помощью звукопоглощающих конструкций (места их размещения на рисунке показаны красным цветом). Воздух, подаваемый вентилятором во второй контур, уменьшает турбулизацию реактивной струи и также способствует сн

Первые нормы, регламентирующие шум, введены в 1971 году. Срок их действия закончился в 2003 году. В 1976 году ввели более жёсткие нормы, которые действуют в настоящее время. После 2012 года будут обязательными нормы, введённые в 2001 году.

Шевроны, или тэбы, на срезе сопла предназначены для подавления вихрей в турбулентной струе и соответствующего снижения шума.

Однослойные звукопоглощающие конструкции (слева) на стороне, обращённой к источнику шума, имеют перфорацию. Внутренняя сотовая структура представляет собой набор резонаторов, настроенных на подавляемую частоту звукового диапазона.

Основной элемент градиентных звукопоглощающих конструкций — материал с плавно изменяющимися по толщине плотностью и пористостью. Эти конструкции обладают высокой эффективностью в широком диапазоне частот, и в будущем их предполагают применять очень широко

Крылья противопожарного самолёта-амфибии Бе-200 хорошо экранируют шум размещённых над ними двигателей.

Во время полёта и посадки шум, создаваемый элементами планера, сопоставим по уровню с шумом мотора. Сильно шумят шасси и ниши, из которых они выпущены; источники шума находятся также на фюзеляже, органах управления на крыльях и оперении.

В активных глушителях шума звуковая волна (красная кривая), улавливаемая микрофонами, с помощью звукоизлучателей возвращается в противофазе (зелёная кривая). Взаимодействуя, волны гасят одна другую, и шум от работы двигателя заметно снижается.

Самолёт, выполненный по схеме летающего крыла, обладает хорошей обтекаемостью и меньше турбулизирует воздух вокруг себя. Кроме того, для расположенных сверху воздухозаборников крыло и широкий фюзеляж становятся эффективным звуковым экраном.

‹

›

Темпы развития гражданской авиации до 2020 года (около 6% в год), по прогнозам, будут превышать рост мировой экономики (4,8% в год). В 2006 году в реестре Международной организации гражданской авиации (ИКАО) значилось 22 820 магистральных и региональных самолётов американского и европейского производства, а также около 4,5 тыс. самолётов, построенных в России и в Украине (из них около 1500 подконтрольны Межгосударственному авиационному комитету СНГ (МАК), а остальные летают под флагами других стран). Здесь не учтены летательные аппараты сельскохозяйственной авиации, организаций по ликвидации чрезвычайных ситуаций и многие другие. По расчётам фирмы «Боинг», к 2025 году регулярные международные и региональные авиарейсы будут выполнять более 60 тыс. самолётов.

Казалось бы, только радоваться авиастроителям. Но не всё обстоит так радужно. В авиации есть два фактора, к которым приковано пристальное внимание многочисленных организаций защитников окружающей среды, — акустический шум и выброс, или, на профессиональном языке, эмиссия отработавших газов.

Первой возникла проблема шума. В середине прошлого века появились быстрые и вместительные самолёты с турбореактивными двигателями, такие как Ту-104, Боинг-707, DС-8 и др. Экономическая выгода использования этих машин была налицо, но оглушительный рёв могучих моторов раздражал людей, живших в окрестностях аэропортов. Посыпались протесты, которые часто принимали форму судебных исков против авиакомпаний и аэропортов.

Вообще говоря, из всех неблагоприятных экологических факторов шум вызывает больше всего жалоб от населения, и их число уступает лишь количеству жалоб на вырубку зелёных насаждений во дворах. Это объясняется тем, что от шума практически невозможно спрятаться. Даже спящий человек не защищён от звуков. Наш слуховой орган выполняет роль «сторожа», сигнализируя об опасности, и поэтому уши в отличие от глаз всегда «работают». Долгое воздействие шума приводит к расстройствам нервной системы, ухудшению работоспособности и другим печальным последствиям.

В результате многочисленных жалоб населения на самолётный шум в 1969 году под эгидой ИКАО была созвана специальная конференция, на которой выработаны основные принципы его оценки, ограничения и акустической сертификации новых типов летательных аппаратов. Все эти принципы отражены в Приложении 16 к основному документу ИКАО — Чикагской конвенции о международной гражданской авиации 1944 года.

Здесь надо уточнить, что оценка уровня шума в авиации имеет свою специфику. В обычных условиях для этих целей применяется шумомер, дающий интегральную характеристику шума в децибелах во всём диапазоне звуковых частот. Но различные области звукового диапазона по-разному воспринимаются ухом: например, на фоне оркестра всегда выделяются фанфары — их звучание кажется более громким. Поэтому при измерении шума в авиации звуковой диапазон разбивается на полоски шириной в 1/3 октавы и для каждого участка устанавливается свой весовой коэффициент. Таким образом, для самолётного шума были введены так называемые эффективные уровни воспринимаемой шумности, выражаемые в специальных единицах EPNдБ.

Уже в 1972 году нормы ИКАО были введены в действие. Дважды — в 1976 и 2001 годах — нормы ужесточались.

Это дало заметные результаты. Самолёты стали тише. Но стало ли тише вокруг аэропортов, которые располагаются достаточно близко от крупных населённых пунктов? К сожалению, ответ отрицательный. Количество взлётов и посадок самолётов с каждым годом растёт, городские кварталы приближаются к аэропортам, аэропортов также становится больше, и они оборудуются дополнительными взлётно-посадочными полосами. Так что работы по снижению шумности продолжаются, и их интенсивность не снижается.

В России основная роль по разработке стандартов на шум и методов их выполнения принадлежит Центральному аэрогидродинамическому институту (ЦАГИ).

Основной шум производят двигатель и планер самолётов. При разбеге и взлёте доминирует шум двигателя; при крейсерском полёте и посадке шум, вызываемый обтеканием воздухом элементов планера, приближается по уровню к шуму двигателя.

В турбореактивных двигателях компрессор гонит воздух в камеру сгорания, сжимая его до давления 6—7 атм. Воспламенение топлива рождает струю раскалённых газов, которая, вырываясь с огромной скоростью из сопла, создаёт реактивную тягу. Вот из-за этой-то огромной скорости реактивная струя турбулизирует окружающий её воздух, отчего и возникает шум. Кроме того, шумят механические детали: компрессор и турбина, лопатки которых тоже создают сильную турбулентность.

Большие резервы по уменьшению шума дала замена обычного турбореактивного двигателя (ТРД) двухконтурным турбореактивным двигателем (ТРДД). Вентилятор в переднем отделе ТРДД подаёт часть воздуха в компрессор, а часть пускает вокруг него по второму внешнему контуру. Струя воздуха на выходе из сопла смешивается с более холодным воздухом второго контура, снижает свою скорость и температуру и соответственно турбулизацию.

Чем больше отношение диаметров корпусов первого и второго контуров, тем выше эффект. На выставке «Двигатели-2008», проходившей в рамках Конгресса по двигателестроению, был показан отечественный двигатель ПС-90А2. Этот гигант имеет воздухозаборник диаметром около 3 м, в котором размещён многолопастный вентилятор с лопатками очень сложной конфигурации. На основе исследований специалистов ЦАГИ и Центрального института авиационного моторостроения им. П. И. Баранова (ЦИАМ) удаётся снизить уровень шума подбором закрутки лопаток, их количества и расстояния между ними.

Снизить турбулентность и соответственно шум струи позволяют шевроны волно-образной формы на срезе сопла.

Если воздухозаборник сделать скошенным, чтобы его нижняя часть выступала вперёд, то звуковая волна от работающего вентилятора пойдёт вверх и не будет достигать земли.

Другим способом снижения шума двигателя стало широкое использование так называемых звукопоглощающих конструкций (ЗПК). Сегодня их разработка — самостоятельная область акустики.

По принципу работы звукопоглощающие конструкции, выполняющие функции звуковых фильтров, разделяют на два типа: резонансные и диссипативные (с рассеиванием энергии). В резонансных ЗПК энергия падающей звуковой волны гасится за счёт возбуждения вынужденных колебаний воздуха в замкнутых объёмах резонаторов. В диссипативных ЗПК потеря акустической энергии происходит за счёт трения частиц в пористых структурах из гомогенного материала.

Резонансные ЗПК, применяемые в системах шумопоглощения авиационных двигателей, представляют собой одно- или двухслойные сотовые конструкции. Двухслойные ЗПК могут быть настроены не на одну, а на две частоты, но у обоих типов полоса гасимых частот достаточно узкая.

Чтобы расширить область звукопоглощения, в настоящее время акустики и конструкторы активно работают над созданием многослойных ЗПК, ячейки которых заполнены мелкопористым материалом, а также адаптивных ЗПК, изменяющих свои свойства в зависимости от параметров звукового поля.

Прорывом на фронте борьбы с шумом можно считать создание градиентных звукопоглощающих конструкций с плавным изменением пористости и плотности по толщине слоя. Отличительная черта этих материалов, созданных во Всероссийском институте авиационных материалов (ВИАМ), — высокая звукопоглощающая способность в очень широком диапазоне.

Благодаря установке ЗПК на новых отечественных авиадвигателях удалось снизить шум самолётов семейства Ту-204 и Ил-96 до норм ИКАО, действующих с 2001 года. К сожалению, применение звукопоглощающих конструкций не только удорожает строительство самолёта, но утяжеляет его конструкцию и соответственно ухудшает экономические показатели из-за повышения расхода топлива.

Уровень шума двигателей, достигающий земли, зависит и от компоновочной схемы самолёта. Практически все гражданские авиалайнеры выполнены по той же схеме, что и появившиеся в середине 1950-х годов Ту-104 и Боинг-707. В то же время у хорошо известного во многих странах пожарного самолёта-амфибии Бе-200 два двигателя установлены над крыльями. Это продиктовано необходимостью максимально удалить их от водной поверхности, на которой глиссирует, взлетает и приводняется самолёт. Но такая компоновка дала и хорошие акустические характеристики: самолёт даже с не самыми тихими двигателями легко выполняет нормы шума ИКАО. Дело в том, что наиболее неприятные тона работающего реактивного двигателя находятся в области 3 кГц, и ширина крыльев достаточна, чтобы они оказались хорошим звуковым экраном.

Как упоминалось выше, шумят не только двигатели, но и фюзеляж, крылья, оперение и другие детали планера. Причина — в той же турбулентности. Обтекаемое тело с гладкой поверхностью обладает малым сопротивлением именно потому, что поток воздуха огибает его беспрепятственно, нигде не нарушаясь и образуя минимальное количество вихрей. На практике самолёт с такими аэродинамическими свойствами создать невозможно — любой выступ и даже швы между панелями корпуса становятся источниками турбулентности. Успехом на этом направлении стало создание технологии бесшовного воздухозаборника, который не создаёт даже малых возмущений воздушных потоков.

Правда, в некоторых случаях без дополнительной турбуленции не обойтись. Так, при посадке, чтобы снизить скорость, выпускают подкрылки. На их кромках происходит срыв потока встречного воздуха, образуются завихрения, создающие дополнительное сопротивление и тормозящие самолёт. Но эти же завихрения приводят к увеличению шумности.

Такие же явления возникают при выпускании шасси. С вихрями пытаются бороться, устанавливая на шасси специальные обтекатели.

Все существующие средства шумоподавления относятся к пассивным, то есть глушат уже существующий звук. Но развитие науки и техники приблизило нас к возможности активно воздействовать на источники шума. Например, внутри корпуса двигателя можно установить систему из микрофонов и излучающих устройств, которые принимали бы звуковой сигнал и подавали бы его обратно в противофазе. Пока экспериментальная система получается весьма сложной и громоздкой, однако хорошо уже, что процесс пошёл.

Многого мы ждём от фундаментальных исследований механизмов генерации шума турбулентными потоками, роли в этом процессе вихревых структур, изучения проблем образования вихрей и их распада. Так, удалось установить, что турбулентная струя состоит из совокупности элементарных вихревых колец различного размера, напоминающих по структуре кольца табачного дыма, которые выпускают виртуозы-курильщики. Каждый такой вихрь генерирует узкополосные звуковые колебания, и они в сумме дают широкополосный шум турбулентной струи. Возможно, в будущем мы научимся управлять излучением звука и создавать высокоэффективные методы снижения шума.

Проблема эмиссии отработавших газов возникла позже — в середине 1970-х годов. Причиной стало появление на международной арене организации Гринпис, занимающейся охраной окружающей среды. В 1977 году в ИКАО был организован комитет по эмиссии авиационных двигателей. Его специалисты разработали ограничения по выбросу с отработавшими газами вредных веществ, и в 1981 году эти нормы принял Совет ИКАО. В нормах указывались предельное содержание окиси углерода (СО), несгоревших углеводородов (НВ) и оксидов азота (NОx).

Выполнение норм позволяло улучшить обстановку в районах аэропортов, но оставались вопросы относительно полётов на высоте. Дело в том, что в последние годы человечество озабочено глобальным потеплением климата. На роль антропогенного фактора в этом процессе существуют противоположные взгляды, и сторонники обеих точек зрения не раз выражали своё мнение на страницах журнала «Наука и жизнь». Тем не менее, пока дискуссия не закончилась, конструкторы авиадвигателей вынуждены принимать меры по уменьшению выбросов в атмосферу парниковых газов. Правда, «вклад» авиации в эмиссию углекислого газа невелик и составляет всего 3%, но положение усугубляется тем, что авиационные выбросы имеют место на большой высоте, где формируется климат.

Перед инженерами встают дополнительные трудности, поскольку в полёте выявить влияние эмиссии на окружающую среду, увы, невозможно. Кроме того, прекратить выбрасывать в атмосферу углекислый газ можно будет только после изобретения альтернативного топлива, появление которого сейчас невозможно прогнозировать.

Пока же реально попытаться повысить эффективность использования в авиационных двигателях традиционного углеводородного топлива. Для этого, в частности, вместо трубчатых камер сгорания начинают использовать кольцевые, применяют устройства для более мелкого распыления топлива и создания максимально однородной горючей смеси (гомогенизации). Подобные работы ведутся в ЦИАМ в сотрудничестве со специалистами ЦАГИ.

Успешно бороться с шумом и вредными выбросами поможет переход к новому типу самолётов на основе концепции летающего крыла. У этого летательного аппарата сверхширокий фюзеляж плавно переходит в крыло. Подобная форма способствует уменьшению турбулентности, и соответственно улучшаются аэродинамические характеристики, снижается шумность. Воздухозаборники двигателей располагаются над верхней поверхностью корпуса, который превращается в эффективный звуковой экран. Это будет уже настоящий «зелёный» самолёт.

Иллюстрации предоставлены авторами.

www.nkj.ru

Улучшение процесса сгорания сжиженного углеводородного газа добавками водорода и водородсодержащего синтез-газа

Библиографическое описание:

Алимов В. А., Федянов Е. А., Захаров Е. А., Гаврилов Д. С., Сафаров Э. Г. Улучшение процесса сгорания сжиженного углеводородного газа добавками водорода и водородсодержащего синтез-газа // Молодой ученый. 2017. №27. С. 24-27. URL https://moluch.ru/archive/161/45048/ (дата обращения: 26.06.2018).

В статье приведены результаты экспериментальных исследований влияния добавок водорода и синтез-газа в область свечи зажигания на динамику развития процесса сгорания сжиженного углеводородного газа.

Ключевые слова: сжиженный углеводородный газ, водород, синтез-газ, динамика процесса сгорания, начальный очаг сгорания

The article presents of the experimental studies results of the effect of additives hydrogen and syngas in the spark plug region on the combustion dynamics of liquefied petroleum gas.

Keywords: liquefied petroleum gas, hydrogen, syngas, combustion dynamics, initial combustion stage

Энергетическая и экологическая проблемы современной цивилизации тесно связаны с применением поршневых двигателей, являющихся одним из основных потребителей природных энергетических ресурсов и источником загрязнения окружающей среды.

Несмотря на законодательные ограничения на допустимые концентрации токсичных компонентов в продуктах сгорания поршневых двигателей суммарные выбросы таких вредных веществ как оксиды азота NOx, оксид углерода СО, несгоревшие углеводороды СН возрастают, что обусловлено неуклонным ростом количеством транспортных средств с двигателями внутреннего сгорания.

Сегодня количество автомобилей, ежедневно загрязняющих окружающую среду, достигает в мире приблизительно 1 млрд., а к 2050 г. их будет в 3 раза больше (прежде всего за счёт Китая, Индии и других развивающихся стран). Если учесть, что 97 % топлива для транспорта получаются из нефти, то становится очевидной необходимость сокращения объёмов его потребления в целях снижения выбросов токсичных несгоревших углеводородов, сажи [1].

Кроме того, очевидна необходимость снижения выбросов диоксида углерода СО2, относящегося к группе парниковых газов. 25 % совокупного мирового выброса СО2 попадает в атмосферу в результате сжигания транспортного топлива нефтяного происхождения. При этом, по сравнению с XVIII в., уровень выброса СО2 сегодня увеличился почти вдвое. Человечество выпускает в атмосферу такое количество СО2, что климатические условия могут подвергнуться непредсказуемым изменениям.

Одним из наиболее практичных вариантов повышения эффективности использования топлив является модификация их состава инициирующими горение добавками водорода, получаемого путем термокаталитической конверсии части исходного топлива в синтез-газ за счет теплоты и состава отходящих газов двигателя. При этом происходит дополнительное увеличение полной энтальпии топлива, поступающего в цилиндры двигателя, в связи с переходом части теплоты отходящих газов в энтальпию водородсодержащего синтез-газа и, из-за наличия водорода, обеспечиваются кинетически более благоприятные условия сжигания модифицированного топлива в двигателе.

Влияния водородсодержащих добавок ситез-газа к основному топливу на поршневых и роторно-поршневых двигателях в рамках стендовых испытаний показали положительные результаты [2,3,4], то возник вопрос о применении их на борту автомобиля. Для возможности получения синтез-газа непосредственно на автомобиле, необходимо определиться с каталитическим блоком реактора.

С целью определения возможности термохимической регенерации топлив в синтез-газ в условиях роторно-поршневого и поршневого двигателя был проведен эксперимент по определению температуры его отработавших газов.

Для роторно-поршневого двигателя(ВАЗ-311) замер температуры проводился в двух точках выпускного коллектора при помощи термопар типа «хромель-алюмель». Термопара 1 находилась в потоке отработавших газов на выходе из термического реактора — дожигателя, установленного на выходе из двигателя, термопара 2 — в выпускном коллекторе на удалении 30 см от первой.

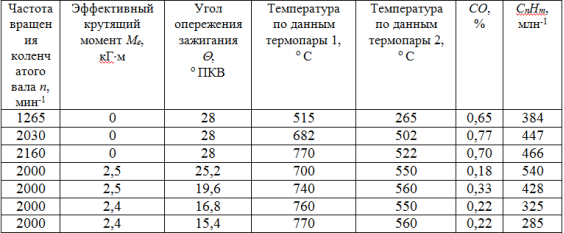

Одновременно с измерением температуры проводились замеры концентрации продуктов неполного сгорания — оксида углерода CO и несгоревших углеводородов CnHm — в составе отработавших газов. Измерения проводились как на режиме холостого хода, так и на нагрузочных режимах. Результаты замеров представлены в таблице:

Столь значительные различия температур, измеренные термопарой 1 и 2, объясняется большими тепловыми потерями через стенки выпускного коллектора, которые могут быть значительно уменьшены применением тепловой изоляции.

Для замера температуры на поршневом двигателе (ВАЗ 11194) термопара устанавливалась на выходе из катализатора. Замеры проводились как и при использовании в качестве основного топлива бензин(АИ-92), так и пропан-бутан (летняя композиция).

Одновременно с измерением температуры проводились замеры концентрации продуктов неполного сгорания, удельный и массовый расход топлива, соотношение воздух/топливо (λ), результаты представлены в таблице:

Полученные данные позволят подобрать необходимый каталитический блок, для создания каталитического реактора генератора синтез-газа, получающий водородсодержащие газовые смеси, используемые в качестве инициирующих добавок к топливу для ДВС за счёт теплоты отработавших газов [5].

Индицирование ДВС осуществлялось по всем четырем цилиндрам с помощью пьезоэлектрических датчиков фирмы «Kistler» (тип 6118В), встроенных в свечи зажигания. Данные от датчиков передавались в специализированный усилитель сигнала, а от него через аналогово-цифровой преобразователь на рабочий компьютер. Впоследствии, обработка полученных данных производилась с применением программного пакета (L–Graph и Power Graph). Данный пакет позволил очистить итоговый сигнал от внешних шумов и помех.

СУГ подавался в двигатель уже готовой смесью с синтез-газом с заранее рассчитанной пропорцией с 3 % содержанием синтез-газа по объёму.

Полученные результаты показали, что добавки водородсодержащего синтез-газа по сравнению с работой ДВС на бензине и СУГ уменьшают показания выбросов СH после достижения определённой точки, которая соответствует значению — 2000 об/мин при нагрузке 2,3 Н. Показатели СО менее стабильны и необходимы дополнительные замеры содержания данного компонента в ОГ.

В дальнейшем планируется провести замеры СО и СН для 5 % и 7 % синтез-газа по объёму. Однако, уже сейчас можно наблюдать положительные сдвиги и целесообразность проведения дальнейших исследований, безусловно, необходима.

Использование добавок синтез-газа приводит к снижению токсичности отработавших газов. Так, минимальное содержание углеводородов зафиксировано на режимах холостого хода при малых нагрузках и находятся в диапазоне значений СН = 36–83 млн-1, в то время как без добавок синтез — газа СН = 151–230 млн-1.

Получение относительно небольших количеств синтез-газа для подачи в область свечи зажигание возможно непосредственно на борту автомобиля. Для этого предлагается использовать термохимическую регенерацию теплоты отработавших газов. Была практически доказана реализация ТХР на борту автомобиля: на экспериментальной установке с двигателем ВАЗ-11194, были произведены замеры температур ОГ на различных режимах. Так, температура отработавших газов ДВС, использующего в качестве основного топлива бензин и пропан-бутан, на режимах холостого хода, малых и средних нагрузок находятся в диапазоне 330–730 0С. При использовании соответствующих катализаторов, эта температура является достаточной для протекания процесса преобразования основного топлива в синтез-газ в бортовом генераторе синтез-газа.

Литература:- Кавтарадзе Р. З. Теплофизические процессы в дизелях, конвертированных на природный газ и водород / Р. З. Кавтарадзе. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2011. — 238, [2] c.: ил. ISBN 978–5-7038–3482–4.

- Экспериментальные исследования процесса сгорания пропан-бутановоздушных смесей с добавками водорода / Федянов Е. А., Захаров Е. А., Левин Ю. В., Гаврилов Д. С. // Вестник Саратовского гос. техн. ун-та. — 2013. — № 2, вып. 2. — C. 111–116.

- Влияние добавок синтез-газа на скорость распространения пламени при горении пропан-бутановой смеси / Федянов Е. А., Захаров Е. А., Левин Ю. В., Кузьмин В. Н., Гаврилов Д. С. // Известия ВолгГТУ. Серия «Процессы преобразования энергии и энергетические установки». Вып. 5: межвуз. сб. науч. ст. / ВолгГТУ. — Волгоград, 2013. — № 12 (115). — C. 17–19.

- Форсирование развития начального очага горения в ДВС с искровым зажиганием / Злотин Г. Н., Гибадуллин В. З., Федянов Е. А., Шумский С. Н., Захаров Е. А., Свитачев А. Ю. // Наука — производству. — 2000. — № 1. — C. 24–26.

- Исследование процессов формирования и воспламенения топливовоздушной смеси при локальной подаче синтез-газа в область электродов свечи зажигания / Е. А. Федянов, Е. А. Захаров, В. З. Гибадуллин, Д. С. Гаврилов, В. А. Алимов // Известия ВолгГТУ. Серия «Процессы преобразования энергии и энергетические установки». Вып. 6: межвуз. сб. науч. ст. / ВолгГТУ. — Волгоград, 2014. — № 18 (145). — C. 56–59.

Основные термины (генерируются автоматически): основное топливо, борт автомобиля, холостой ход, газ, выпускной коллектор, замер концентрации продуктов, водородсодержащий синтез-газ, поршневой двигатель, сжиженный углеводородный газ, неполное сгорание.

moluch.ru