Методы защиты коррозии. Коррозия журнал

Методы защиты коррозии | Публикация в журнале «Молодой ученый»

Коррозия – это самопроизвольный процесс разрушения материалов и изделий из них под химическим воздействием окружающей среды.

Коррозия металлов – разрушение металлов вследствие физико-химического воздействия внешней среды, при котором металл переходит в окисленное (ионное) состояние и теряет присущие ему свойства.

В тех случаях, когда окисление металла необходимо для осуществления какого-либо технологического процесса, термин “коррозия” употреблять не следует. Например, нельзя говорить о коррозии растворимого анода в гальванической ванне, поскольку анод должен окислятся, посылая свои ионы в раствор, чтобы протекал нужный процесс. Нельзя также говорить о коррозии алюминия при осуществлении алюмотермического процесса. Но физико-химическая сущность изменений, происходящих с металлом во всех подобных случаях, одинакова: металл окисляется [1].

Проблема защиты металлов от коррозии возникла почти в самом начале их использования. Люди пытались защитить металлы от атмосферного воздействия с помощью жира, масел, а позднее и покрытием другими металлами и, прежде всего, легкоплавким оловом. В трудах древнегреческого историка Геродота (V век до нашей эры) уже имеется упоминание о применении олова для защиты железа от коррозии.

Задачей химиков было и остается выяснение сущности явлений коррозии, разработка мер, препятствующих или замедляющих её протекание. Коррозия металлов осуществляется в соответствии с законами природы и поэтому ее нельзя полностью устранить, а можно лишь замедлить [2].

По типу разрушений различают коррозию наружную (атмосферная и почвенная) и внутреннюю. Основным видом коррозии наружной поверхности промысловых трубопроводов является язвенная коррозия, а внутренней – равномерная или общая, происходящая в результате окислительно-восстановительныхгетерогенных процессов, происходящие на поверхности раздела фаз.

Коррозию классифицируют: по механизму, по площади повреждения, скорости распространения и виду коррозионного повреждения (3-схема).

3-схема.

В зависимости от характера коррозии и условий ее протекания применяются различные методы защиты. Выбор того или иного способа определяется его эффективностью в данном конкретном случае, а также экономической целесообразностью [3].

В производстве широко используется химическое нанесение металлических покрытий на изделия. Процесс химического металлирования является каталитическим или автокаталитическим, а катализатором является поверхность изделия. Используемый раствор содержит соединение наносимого металла и восстановитель. Поскольку катализатором является поверхность изделия, выделение металла и происходит именно на ней, а не в объеме раствора. В настоящее время разработаны методы химического покрытия металлических изделий никелем, кобальтом, железом, палладием, платиной, медью, золотом, серебром, родием, рутением и некоторыми сплавами на основе этих металлов. В качестве восстановителей используют гипофосфит и боргидрид натрия, формальдегид, гидразин. Естественно, что химическим никелированием можно наносить защитное покрытие не на любой металл.

Металлические покрытия делят на две группы:

1. коррозионностойкие;

2. протекторные.

Например, для покрытия сплавов на основе железа в первую группу входят никель, серебро, медь, свинец, хром. Они более электроположительны по отношению к железу, то есть в электрохимическом ряду напряжений металлов стоят правее железа. Во вторую группу входят цинк, кадмий, алюминий. Они более электроотрицательны по отношению к железу.

В повседневной жизни человек чаще всего встречается с покрытиями железа цинком и оловом. Листовое железо, покрытое цинком, называют оцинкованным железом, а покрытое оловом – белой жестью. Первое в больших количествах идет на кровли домов, а второе – на изготовление консервных банок. Впервые способ хранения пищевых продуктов в жестяных банках предложил повар Н.Ф. Аппер в 1810 году. И то, и другое железо получают, главным образом, протягиванием листа железа через расплав соответствующего металла.

Металлические покрытия защищают железо от коррозии при сохранении сплошности. При нарушении же покрывающего слоя коррозия изделия протекает даже более интенсивно, чем без покрытия. Это объясняется работой гальванического элемента железо–металл. Трещины и царапины заполняются влагой, в результате чего образуются растворы, ионные процессы в которых облегчают протекание электрохимического процесса (коррозии) [4].

Применение ингибиторов – один из самых эффективных способов борьбы с коррозией металлов в различных агрессивных средах. Ингибиторы – это вещества, способные в малых количествах замедлять протекание химических процессов или останавливать их. Название ингибитор происходит от латинского inhibere, что означает сдерживать, останавливать. Ещё по данным 1980 года, число известных науке ингибиторов составило более пяти тысяч. Ингибиторы дают народному хозяйству немалую экономию.

Ингибирующее воздействие на металлы, прежде всего на сталь, оказывает целый ряд неорганических и органических веществ, которые часто добавляются в среду, вызывающую коррозию. Ингибиторы имеют свойство создавать на поверхности металла очень тонкую пленку, защищающую металл от коррозии.

Ингибиторы в соответствии с Х. Фишером можно сгруппировать следующим образом:

1) Экранирующие, то есть покрывающие поверхность металла тонкой пленкой. Пленка образуется в результате поверхностной адсорбции. При воздействии физических ингибиторов химических реакций не происходит;

2) Окислители (пассиваторы) типа хроматов, вызывающие образование на поверхности металла плотно прилегающего защитного слоя окисей, которые замедляют протекание анодного процесса. Эти слои не очень стойки и при определенных условиях могут подвергаться восстановлению. Эффективность пассиваторов зависит от толщины образующегося защитного слоя и его проводимости;

3) Катодные – повышающие перенапряжение катодного процесса. Они замедляют коррозию в растворах неокисляющих кислот. К таким ингибиторам относятся соли или окислы мышьяка и висмута.

Эффективность действия ингибиторов зависит в основном от условий среды, поэтому универсальных ингибиторов нет. Для их выбора требуется проведение исследований и испытаний.

Наиболее часто применяются следующие ингибиторы: нитрит натрия, добавляемый, например, к холодильным соляным растворам, фосфаты и силикаты натрия, бихромат натрия, различные органические амины, сульфоокись бензила, крахмал, танин и т. п. Поскольку ингибиторы со временем расходуются, они должны добавляться в агрессивную среду периодически. Количество ингибитора, добавляемого в агрессивные среды, невелико. Например, нитрита натрия добавляют в воду в количестве 0,01-0,05%.

Ингибиторы подбираются в зависимости от кислого или щелочного характера среды. Например, часто применяемый в качестве ингибитора нитрит натрия может использоваться в основном в щелочной среде и перестает быть эффективным даже в слабокислых средах [5, 6].

Металлы составляют одну из основ цивилизации на планете Земля. Их широкое внедрение в промышленное строительство и транспорт произошло на рубеже XVIII-XIX. В это время появился первый чугунный мост, спущено на воду первое судно, корпус которого был изготовлен из стали, созданы первые железные дороги. Начало практического использования человеком железа относят к IX веку до нашей эры. Именно в этот период человечество перешло из бронзового века в век железный.

В XXI веке высокие темпы развития промышленности, интенсификация производственных процессов, повышение основных технологических параметров (температура, давление, концентрация реагирующих средств и др.) предъявляют высокие требования к надежной эксплуатации технологического оборудования и строительных конструкций. Особое место в комплексе мероприятий по обеспечению бесперебойной эксплуатации оборудования отводится надежной защите его от коррозии и применению в связи с этим высококачественных химически стойких материалов.

Необходимость осуществления мероприятий по защите от коррозии диктуется тем обстоятельством, что потери от коррозии приносят чрезвычайно большой ущерб. По имеющимся данным, около 10% ежегодной добычи металла расходуется на покрытие безвозвратных потерь вследствие коррозии и последующего распыления. Основной ущерб от коррозии металла связан не только с потерей больших количеств металла, но и с порчей или выходом из строя самих металлических конструкций, т.к. вследствие коррозии они теряют необходимую прочность, пластичность, герметичность, тепло- и электропроводность, отражательную способность и другие необходимые качества. К потерям, которые терпит народное хозяйство от коррозии, должны быть отнесены также громадные затраты на всякого рода защитные антикоррозионные мероприятия, ущерб от ухудшения качества выпускаемой продукции, выход из строя оборудования, аварий в производстве и так далее.

Защита от коррозии является одной из важнейших проблем, имеющей большое значение для народного хозяйства.

Коррозия является физико-химическим процессом, защита же от коррозии металлов – проблема химии в чистом виде [7].

Сегодня говорить о том, что коррозия металла как процесс его разрушения практически побежден, преждевременно. И проблем здесь хватает. Но ученые прилагают все усилия, чтобы коррозия металла как можно меньше доставляла неудобств в процессе эксплуатации металлических конструкций.

Все больше появляется методов борьбы с этим процессом, все больше появляется материалов, которые гарантируют эффективную защиту. На исследования тратятся большие финансовые средства, поэтому коррозия металла должна отступить в будущем, а точнее сказать, сдать свои позиции. Коррозия металлов и меры борьбы с ней – это одна из главных задач, которую ставят перед собой строители, начиная поднимать новый объект.

Литература:

1. Андреев И.Н. Коррозия металлов и их защита. – Казань: Татарское книжное издательство, 2001. – С. 68-70.

2. Лукьянов П.М. Краткая история химической промышленности. – М.: Издательство АН СССР, 1999. – С. 55-56

3. Чухарева Н.В., Абрамова Р.Н., Болсуновская Л.М. – Коррозионные повреждения при транспорте скважинной продукции. – Томск, 2009. - С. 5-6.

4. Войтович В.А., Мокеева Л.Н. Биологическая коррозия. – М.: Знание, 2000. – С. 70.

5. Шехтер Ю.Н., Ребров И.Ю., Легезин Н.Е. и др. Некоторые проблемы ингибирования коррозии // Защита металлов, 1998, Т.34. - № 6. - С. 638-641.

6. Козлов А.А., Прохорова Н.П., Бограчев А.М. Новейшие тенденции в разработке и применении ингибиторов коррозии для водоохлаждающих систем // Химическая промышленность. – 1986. - № 1. - С. 40-41.

7. Улиг Г.Г., Реви Р.У. Коррозия и борьба с ней. – Л.: Химия, 2000. – С. 30-35.

moluch.ru

Коррозия металлов | Публикация в журнале «Молодой ученый»

В статье рассмотрены основные вопросы процесса коррозионного повреждения металла, виды коррозии и коррозионных разрушений, способы защиты от коррозии.

Ключевые слова: остаточный ресурс, коррозия металлов, защита от коррозии.

Основным критерием оценки остаточного ресурса технического устройства (далее ТУ) являются прочностные характеристики, определяемые расчётами. Расчёт прочностных характеристик зависит от марки материала, геометрических параметров, толщины элементов ТУ. При проектировании ТУ учитываются все эти параметры с учётом допусков, проектной скорости коррозии, сроков и условий эксплуатации. Однако в процессе эксплуатации ключевым фактором, влияющим на пригодность ТУ является коррозионное повреждение металла, скорость которого может отличаться от проектной в несколько раз. Для определения прогнозируемых сроков эксплуатации ТУ необходима оценка скорости коррозии в конкретных условиях эксплуатации, а так же возможность влиять на неё с целью увеличения этих сроков. Для решения этих вопросов необходимо понимание самих процессов протекания коррозии, природы и сути процесса.

Коррозия — это разрушение металла под действием окружающей среды. По механизму протекания различают два типа коррозии — химическую и электрохимическую. Химическая коррозия начинает влиять на металл сначала его происхождения. Окалина ее продукт. Взаимодействие металла и окружающей среды протекает постоянно, химические процессы, проходящие при этом взаимодействии можно назвать борьбой за выживание, наша задача свести потери металла в этой борьбе к минимуму.

По характеру агрессивной среды различают атмосферную коррозию, подземную и подводную.

Виды коррозионных разрушений разнообразны — равномерная коррозия, неравномерная, коррозия пятнами, коррозия язвами, подповерхностная коррозия, точечная или питтинговая, структурно-избирательная коррозия, межкристаллитная коррозия (этот самый опасный вид коррозии, обусловленный сложностью выявления). Последствия скрытно протекающих коррозионных процессов зачастую приводят к авариям, которых могло бы и не быть.

Химическая коррозия — это процесс разрушения металла под действием внешней среды, не сопровождаемая образованием электрического тока. Ее разновидность газовая коррозия, представляет собой процесс взаимодействия газов при высокой температуре с металлом. При таком взаимодействии образуется оксидная пленка, на железе она рыхлая, легко отскакивает и не защищает от разрушения.

В отличии от химической — электрохимическая коррозия протекает при контакте металла с раствором электролита. При этом электролитом может являться любая жидкость или газ. Примером электрохимической коррозии может быть атмосферная коррозия. Электрохимическая коррозия, более трудно прогнозируемая, чем химическая, ввиду необходимости учёта множества факторов, зачастую изменяющихся в процессе эксплуатации ТУ. При этом скорость протекания процессов электрохимической коррозии на порядок больше чем при химической коррозии.

В одних случаях на поверхности металла может образоваться плотная оксидная пленка, выполняющая роль защитного слоя. Образовавшаяся оксидная пленка предохраняет металл от разрушения. Это явление широко используется в современной технике, как способ защиты от коррозионных процессов.

Существует немало способов защиты от коррозии. Самый лучший из них создание такого металла, который бы вообще не корродировал. Один из путей создания коррозионностойкого металла — получение особых сплавов, в которые добавляют хром, никель, молибден, титан и другие компоненты. Так называемое легирование. Технология создания таких сплавов трудоемка, и связана с повышенными экономическими затратами. Цена таких материалов выше и не всегда целесообразно применение их в конкретных условиях.

Ингибирование — способ, при котором скорость коррозии снижается, если в агрессивную среду ввести соединения, значительно замедляющие коррозионный процесс. Одним из механизмов ингибирования является адсорбция ингибитора на поверхности защищаемого изделия. Ингибируемые бумаги и пленки применяются при долговременном хранении.

Различают металлические и неметаллические защитные покрытия, изолирующие металл от агрессивной среды. Большие детали или трубы защищают методом металлизации. Плакирование — метод защиты металла от коррозии другим металлом, который устойчив к агрессивной среде.

Трубы газо- и нефтепроводов защищаются комбинированным способом, мазутно-битумное покрытие, ингибированная бумага и одновременно с этим катодная защита. Сущность электрозащиты состоит в том что, на катод, которым является сам трубопровод, накачиваются электроны от внешнего источника тока, и это тормозит коррозию. Анодом в этом случае может служить любой ненужный металл. Так же широко сейчас применяются различные плёнки на основе полиэтилена, внутренняя поверхность так же защищается различными покрытиями на основе керамики. Сварные стыки также защищаются от взаимодействия с перекачиваемой средой различными способами.

При защите ТУ применяется метод протекторной защиты. Протектор — активный металл, с более отрицательным потенциалом, например цинк, который разрушаясь сам, защищает объект.

Надежным способом зашиты от коррозии, являются гальванические покрытия, которые получают электролизом в водных растворах.

Неметаллические покрытия — это покрытия лаками, красками, различными силикатными эмалями и полимерными материалами. Покрытие силикатными эмалями широко применяется в химической промышленности. Кислотостойкие эмали применяют для покрытия вакуумных аппаратов, резервуаров, реакторов.

Затраты на защиту металла от коррозии оправданы и дают хороший экономический эффект, с учётом снижения затрат на замену непригодного ТУ. Где то, например подземные трубопроводы с агрессивной средой, она просто необходима для безопасной эксплуатации.

При проведении экспертизы промышленной безопасности технических устройств, применяемых на опасных производственных объектах, одной из важнейших задач является определение скорости коррозии и прогнозирование этой скорости на планируемый период эксплуатации. Мероприятия по антикоррозионной защите могут значительно увеличить срок эксплуатации и, как следствие, снизить затраты на замену ТУ.

Литература:

- Материаловедение и технология металлов. / Ф. Гарифуллин, Г. Фетисов. — Издательство: Оникс. 2009. 624 с.

- Коррозия и защита от коррозии. / Семенова И. В., Флорианович Г. М., Хорошилов А. В. — Издательство: М.: Физматлит. 2002. 335 с.

moluch.ru

Прощай, зима, привет, коррозия?.. - журнал "АБС-авто"

В конце зимы Интернет и бумажные СМИ пестрели заголовками один страшнее другого: «Столичные автомобили сгниют к весне», «Дорожные реагенты отравят москвичей весной» и т.д.

Совершенно справедливо пестрели. Ибо старания дорожников по превращению наших автомобилей в хлам, а легких, печени и почек в резервуары для ядовитых испарений превысили самые смелые ожидания.

По словам ученых факультета почвоведения МГУ, нормы и объемы реагентов при обработке улиц завышены как минимум в 10–12 раз, из-за чего даже в 30-градусные морозы во дворах стоят лужи.

Чем же поливают дороги в Москве? Снова предоставим слово специалистам. Оказывается, это смесь, состоящая из технической соли, хлорида кальция, формиата натрия, хлорида калия и других ингредиентов. Кое-что из этого «букета» входит в состав удобрений, запрещенных к использованию на городской территории.

И вот пришла весна, а с ней необходимость ревизии кузовов. Внесем толику оптимизма: всё, что не сгнило, можно спасти. Например, если взять на вооружение систему шведской антикоррозионной защиты Dinitrol.

Знакомство российских, точнее, советских специалистов с продукцией этой марки состоялось летом 1973 года на выставке «Автосервис-73» в Сокольниках.

Любопытная получилась встреча: шведы не понимали сути плановой системы с гордым именем «Автотехобслуживание», а наши спецы с предубеждением относились к миру чистогана, где все определялось не директивами, а спросом и предложением.

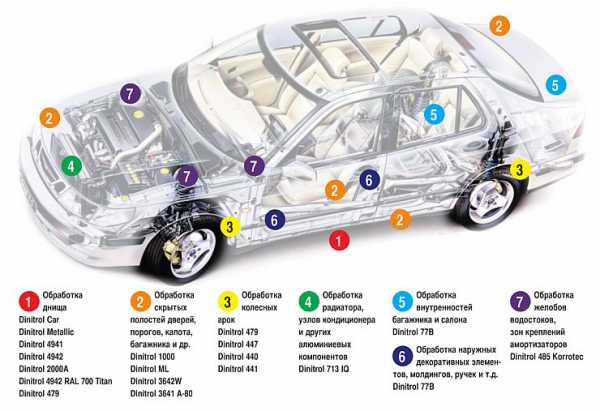

Варианты применения материалов Dinitrol в зависимости от

возраста (состояния) автомобиля и бюджета клиента

Варианты применения материалов Dinitrol в зависимости от

возраста (состояния) автомобиля и бюджета клиентаИ все же профессионал остается профессионалом, даже если он учил научный коммунизм. Шведские материалы были оценены по достоинству, но родному автопрому оказались не по зубам: эта отрасль в СССР финансировалась слабовато.

Другое дело самолетостроители. Они тут же позвонили в свое министерство и сказали: «надо!». Так Dinitrol призвали служить в советскую авиацию. А теперь приземлимся и порадуем автомобилистов: с началом XXI века и развитием рыночных отношений бренд Dinitrol прочно вошел в автомобильную жизнь России и всего постсоветского пространства.

Сразу отметим, что столь широкую гамму антикоррозионных материалов еще поискать! Каждый препарат нацелен на определенную ситуацию, учитывающую состояние и возраст машины, предшествующие обработки и прочие факторы, которых насчитывается более десятка. Поэтому можно быть уверенным, что свою конкретную задачу тот или иной материал решит лучше «коллег».

Однако многообразие продукции определяется не только наименованиями и назначением препаратов. Впечатляет разнообразие расфасовок – от бочек до аэрозольных баллончиков. Понятно, что первые поставляются на сервисные станции, а вторые могут применяться как на сервисах, так и индивидуально. Кстати, это говорит о полной совместимости профессиональных и любительских препаратов.

Антикоррозионные материалы для скрытых полостей должны обладать рядом специфических свойств: хорошо распыляться, создавая густой туман; активно просачиваться во все соединения, щели и стыки; образовывать пленку достаточной толщины, для чего производители стараются обеспечить высокий сухой остаток после испарения растворителей; иметь требуемую тиксотропность и хорошую адгезию.

Приведем несколько примеров материалов для обработки скрытых полостей кузова. Допустим, перед нами новый автомобиль, не знавший никакой антикоррозионной обработки, кроме заводской. Тогда для защиты его внутренних полостей подойдет препарат Dinitrol 1000. Этот состав специально предназначен для машин, имеющих незначительные очаги коррозии, – скажем, не более 1% возможной площади поражения.

Если новую или почти новую машину правильно обработать «тысячным» препаратом, он свяжет легкую ржавчину и создаст воскообразную водоотталкивающую пленку, которая будет защищать металл от конденсата (главного зла скрытых полостей) в течение шести лет.

Возьмем другую ситуацию: автомобиль основательно побегал по Москве без какой-либо обработки. И ночевал под открытым небом. В этом случае его внутренние полости, увы, будут серьезно тронуты коррозией. Но ситуацию еще можно будет спасти, обработав машину составом Dinitrol ML, который пропитает очаги ржавчины и приостановит губительный процесс.

Секрет прост: в состав этого препарата входят мощные ингибиторы коррозии, которые новым автомобилям по большому счету и не нужны. А если после обработки подождать полчаса и закачать в полости еще и «тысячный» препарат, будет совсем хорошо: коррозия блокируется на пару лет – это уж как минимум. Кроме того, благодаря уникальной проникающей способности, ML прекрасно защитит щелевые соединения. К «внутренним» также относится препарат Dinitrol 3642W особо длительного действия и конвейерный материал Dinitrol 3641 A-80 с высоким содержанием сухого вещества.

А теперь перейдем к обработке наружных поверхностей кузова – днища и колесных арок. Эти участки непосредственно контактируют с водой, грязью и солевыми растворами. В таких условиях особенно важны механическая прочность антикоррозионных составов, стойкость к вибрациям и способность к «самозалечиванию» небольших повреждений. А сравнительно большая толщина (и, следовательно, масса защитной пленки) требует усиленной адгезии – иначе покрытие просто-напросто отвалится.

Для обработки днища прекрасно подойдут препараты Dinitrol Car и Dinitrol Metallic. Кстати, Metallic вполне оправдывает свое название, поскольку в его состав входит алюминиевая пудра, введенная в битумную основу методом диспергирования. Препараты образуют эластичный защитный слой с прекрасной адгезией – такая пленка уж точно никуда не денется.

Говоря о защите днища, можно вспомнить традиционный, а потому относительно недорогой Dinitrol 4941, препарат Dinitrol 4942 с великолепной стойкостью к высоким температурам, материал Dinitrol 2000А с металлическим наполнителем, применяемый как на конвейерах, так и в сервисном деле; и ряд других составов.

И уж точно нельзя обойти материал Dinitrol 4942 RAL 700 Titan. Напоминает графский титул, не так ли? Впрочем, его свойства столь же замечательны, сколь длинно название. Созданный на базе синтетического воска (именно воска, а не битума!), Titan содержит 20% алюминиевого порошка. По адгезии, тиксотропности и прочности этот препарат превосходит все аналоги, а его светлая серебристая пленка напоминает титан – именно эти ассоциации и дали имя новому материалу.

Для антигравийной защиты порогов, низа дверей, фартуков и бамперов предназначены препараты Dinitrol 447, Dinitrol 440 и Dinitrol 441. Первый создан на каучуковой, второй на пластиковой, а третий – на композитной основе. Как говорится, выбирай на вкус.

Универсальную защиту днища и колесных арок обеспечит препарат Dinitrol 479, наносимый распылением. Во-первых, он эффективно решает задачу шумоизоляции, что подтверождено испытаниями в Институте прикладной физики РАН, г. Нижний Новгород. Во-вторых, предохранит кузов от коррозии и пескоструйки, бича наших дорог.

Зимой сильно страдают алюминиевые радиаторы, узлы кондиционеров и другие компоненты из «крылатого металла». Их призван сберечь препарат Dinitrol 713 IQ с особыми ингибиторами коррозии. Кстати, в автомобильную линейку он пришел из авиации.

Нельзя не сказать о группе составов для защиты салона и багажника. Характерный ее представитель – воскообразный материал Dinitrol 77В. Его наносят также вокруг молдингов и под различные резиновые уплотнения. Он стоек к механическим повреждениям и (что очень важно для обработки салона) перестает пахнуть уже через полчаса после нанесения.

Такая вот автохимия против дорожной «химии»... Последствия зимы подлечит, от будущих зим – защитит. И тогда следующую статью мы назовем чуть иначе: «Привет, зима, прощай, коррозия!»

www.abs-magazine.ru